河南豫锐达机械制造有限公司官方网站

全国销售热线:159-3873-6887

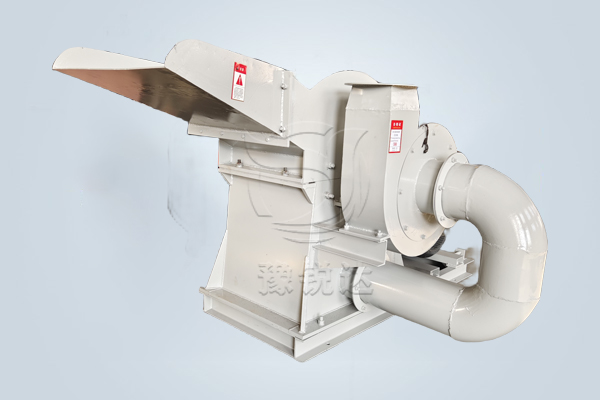

木材粉碎机作为木材加工领域的关键设备,其运行精度直接影响着生产效率与成品质量。然而在实际操作中,各类误差的存在难以完全避免,这些误差不仅会导致粉碎粒度不均匀、设备异常损耗等问题,还可能影响后续加工流程的稳定性。深入剖析误差成因并制定针对性应对策略,对保障设备运行至关重要。

误差产生的主要原因

从设备自身来看,零部件的加工精度与装配工艺是误差的重要源头。例如刀片安装角度偏差、轴承间隙过大等,会直接导致粉碎时受力不均,造成物料粉碎效果不一致。操作层面,操作人员的技术水平与规范程度差异显著。进料速度控制不当、物料投放位置偏离中心等不规范操作,容易引发设备过载或运转失衡,进而产生误差。物料特性的多样性也不容忽视,不同种类木材的硬度、含水率、纤维结构存在明显差异,像含水率高的木材易在粉碎过程中黏附刀片,导致粉碎效率下降和粒度误差。此外,工作环境中的振动、温度波动等因素,会影响设备各部件的相对位置和运行状态,例如长期振动可能导致紧固件松动,改变设备的运行参数。

误差的应对与优化措施

为降低误差影响,需强化设备的日常维护与校准。定期检查刀片磨损情况并及时更换,调整轴承间隙至合理范围,确保设备核心部件的精度。同时,建立严格的操作人员培训体系,通过理论讲解与实操演练,使操作人员熟练掌握进料速度控制、物料均匀投放等关键技巧,规范操作流程。在物料处理环节,对原材料进行预处理,根据木材特性分类粉碎,控制含水率在适宜范围,减少因物料差异导致的误差。另外,优化设备安装环境,采取减震措施降低振动影响,控制工作环境温度与湿度在设备适宜运行的区间内,为设备稳定运行创造良好条件。