河南豫锐达机械制造有限公司官方网站

全国销售热线:159-3873-6887

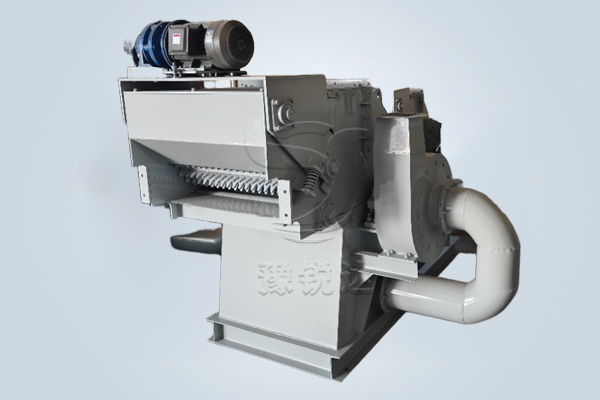

在木材加工领域,强制喂料粉碎机的自动进料控制是提升生产效率与加工质量的核心技术环节。这套系统通过智能化调控实现木材原料的精准输送,既保障设备稳定运行,又能避免因进料不均导致的故障问题。

自动进料控制的核心在于传感监测系统。粉碎机通常配备多种传感器,其中转速传感器实时监测粉碎主轴的运行状态,当检测到转速下降时,说明物料负载过大,系统会自动降低进料速度;红外传感器则负责检测进料口的物料堆积情况,通过红外信号的遮挡程度判断木材输送量,为进料调节提供数据支撑。这些传感器如同设备的 “神经末梢”,持续收集运行数据并传输至控制系统。

驱动调控装置是执行自动进料的关键部件。液压推杆或伺服电机作为动力源,连接在喂料辊或输送带机构上,接收控制系统的指令后精确调节进料速度。当物料含水量高、硬度大时,系统会自动减小进料量,避免粉碎机过载;而在原料质地均匀时,则提高输送速度以提升生产效率。这种动态调节机制确保粉碎腔内始终保持佳物料密度。

安全保障机制是自动进料控制不可或缺的部分。系统内置多重保护逻辑,当检测到金属异物、进料口堵塞等异常情况时,会立即触发紧急停机程序,同时切断进料动力源。部分高端设备还具备自适应学习功能,能根据不同木材种类的加工数据,自动优化进料参数,形成个性化的控制方案。

随着智能制造技术的发展,现代粉碎机的自动进料系统已实现与生产线的联动控制。通过工业物联网将多台设备的运行数据汇总分析,可实现全局进料节奏的统筹调度,使木材加工流程更、更稳定,为木材加工企业带来显著的经济效益提升。