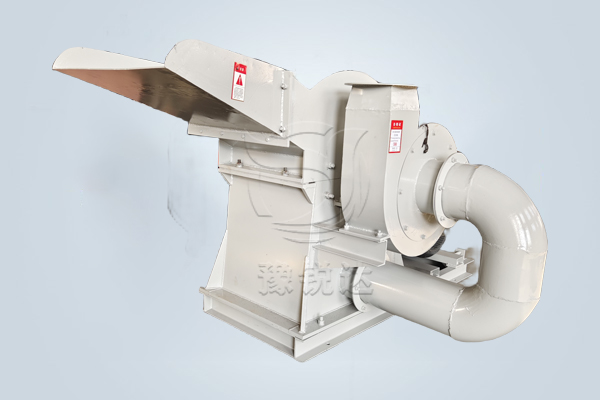

在木材加工行业中,木材锯末粉碎机的产量直接影响生产效率与经济效益,不少企业却面临产量始终提不上去的难题。这一问题并非单一因素导致,而是设备、物料、操作等多方面问题共同作用的结果,需逐一排查才能找到根本症结。

设备核心部件磨损是首要诱因。粉碎机的刀片、锤片是粉碎物料的关键部件,长期使用后会出现钝化、缺口或变形。当刀片锋利度下降时,无法快速切断木材纤维,物料在粉碎腔内停留时间延长,不仅降低单位时间处理量,还可能因反复摩擦产生高温,影响设备正常运转。此外,筛网孔径选择不当或堵塞也会制约产量:若筛网孔径过小,符合要求的锯末难以快速排出,导致粉碎腔内物料堆积,新物料无法顺利进入;若筛网出现破损,未达标的粗料混入成品,还需二次粉碎,间接降低整体产量。

物料特性与预处理环节的疏忽同样重要。木材的含水率是关键影响因素,当含水率过高(通常超过 20%)时,木材易黏附在粉碎腔内壁和筛网上,形成堵塞,同时湿木材硬度降低、韧性增强,粉碎时需消耗更多能量,处理速度明显放缓。另外,物料投入尺寸也需严格控制,若进料颗粒过大或粗细不均,超出设备额定处理范围,会导致进料口卡滞,甚至引发设备过载停机,严重影响连续生产效率。

操作不规范与维护不到位进一步加剧产量问题。部分操作人员为追求速度,过度加快进料速度,导致物料在粉碎腔内分布不均,出现 “空转” 与 “过载” 交替的情况,实际有效处理量并未提升;反之,进料速度过慢则会造成设备产能闲置。同时,日常维护缺失会加速设备性能衰退,如轴承缺油导致运转阻力增大、电机散热不良引发功率下降等,这些隐性问题长期积累,终都会体现在产量难以提升上。

想要有效提高木材锯末粉碎机产量,需从设备检修、物料预处理、规范操作三个维度同步改进,才能彻底解决产量瓶颈问题。